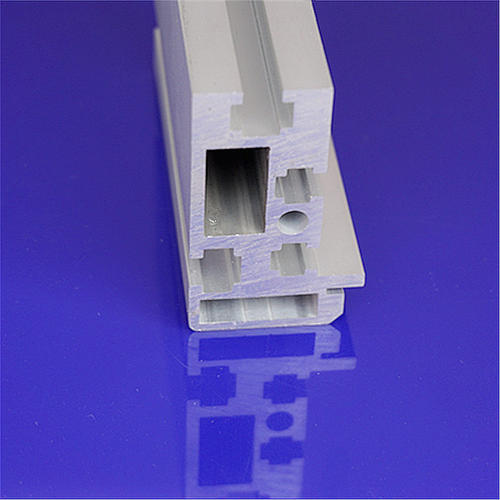

工业铝型材挤压生产过程中气泡和起皮原因

(1)挤压筒、挤压垫磨损超差,挤压筒和挤压垫尺寸配合不当,同时使用的两个垫片的直径超过允许值。

(2)挤压筒和挤压垫太脏,沾有油污、水分、石墨等。

(3)工业铝型材原材料表面铲槽太多、过深;或原材料表面有气孔、砂眼,组织疏松、油污,原材料的氢含量较高等。

(4)更换铝型材时筒内未清理干净。

(5)挤压筒温度和挤压铸锭温度过高。

(6)工业铝型材原材料尺寸超过允许负偏差。

(7)工业铝型材原材料过长,填充太快,铸锭温度不均,引起非鼓形填充,因而筒内排气不完全,或操作不当,未执行排气工序。

(8)模具孔设计不合理,或切残料不当,分流孔和导流孔中的残料被部分带出,挤压时空隙中的气体进入表面。

工业铝型材表面气泡和起皮消除方法:

(1)提高精炼除气、铸造的水平,防止铸锭产生气孔、疏松、裂纹等缺陷。

(2)合理设计挤压筒和挤压垫片的配合尺寸;经常检查工具尺寸,保证符合要求,挤压筒出现大肚要及时修理或更换磨损超差的挤压筒内衬。

(3)挤压垫不能超差。

(4)更换铝合金时应彻底清筒。

(5)减慢挤压填充阶段的速度。

(6)工具、工业铝型材原材料表面保持清洁、光滑和干燥,减少对挤压垫和模具的润滑。

(7)严格操作,正确剪切残料和完全排气。

(8)采用铸锭梯度加热法,使铸锭头部温度高,尾部温度低,填充时头部先变形,而筒内的气体通过垫片与挤压筒壁之间的间隙逐渐排出。

(9)经常检查设备和仪器,防止温度过高、速度过快。

(10)合理设计、制造工模具,导流孔和分流孔设计为1°—3°内斜度。

推荐产品

相关文章

- 广州工业铝型材的价格

- 我国工业铝型材的市场运行情况

- 佛山工业铝型材的报价是多少

- 深圳工业铝型材哪家质量好?

- 东莞工业铝型材卖的贵不贵

- 广州工业铝型材生产厂家

- 工业铝型材选型有哪些知识?

- 工业铝型材框架怎么搭建

- 工业铝型材的价格差体现在什么方面

- 佛山工业铝型材生产厂家